它是一种由多个齿轮组成的结构,它能够最终靠不同的齿轮副的啮合来达到减速和增加扭矩的作用,通过对齿轮的微观修整,能够大大减少传递误差,使载荷均匀,减轻冲击,

而基于真实工况下齿轮的错配量是其微观修形优化的前提,获取与其真实运作状况相匹配的位错量是解决车辆传动噪声问题的前提。

车辆在转向或通过不平整的道路时,左右两个轮子将以不同的速度进行滚动,以确保两个被驱动的车轮都做纯滚动。

在组合外部荷载 F的作用下,差动壳会发生形变变形,并使加载差壳上的主减速齿轮发生小角度偏移,从而形成主减齿装置的偏移量。

通过对差动壳体变形量影响因素的研究,揭示差动件对主减齿副变位的影响规律,为主动减齿结构的 NVH调形设计提供理论依据。

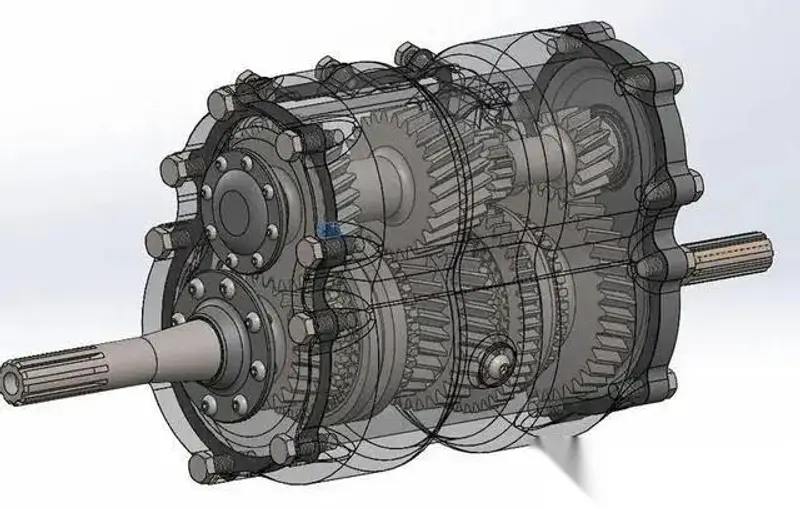

从差动箱的动力传输路径来看,它的内部核心部件有差壳、销轴、行星轮、半轴齿轮,在工作过程中,差动壳由双面轴承支承,通过差壳、销轴、行星轮和半轴齿轮的路径将主减轮传递给差动壳、销轴、行星轮、半轴齿轮等。

在该图中, Ti是差动装置的输入转矩, To是差动装置左右两个半轴齿轮的输出转矩,如果忽略锁止因子,则两边的输出转矩是相同的,并且方向是一致的,两者的合力和输入转矩是一致的。

Fr是主减速齿轮传动时,传动副对主减速齿轮的径向力,而 Fa是主减速齿轮传动时,传动副的轴向力。

以差动件为研究对象,在差动件上的输入和输出转矩都是扭矩变形,在理论上不会对主减速轮的位移有影响,而主减速轮的径向力、轴向力和与之相平衡的支承力都可能会发生弯曲变形,换算成主减速轮的错位量。

行星轮承担着销轴上的传动负荷,并通过左右两个主动车轮的切向力构成杠杆作用,完成差速内转矩的传递。

从理论上能够准确的看出,重组负荷对差动壳体没有额外的转矩,所以也就不会对主减齿装置的位移造成影响,它的内部受力关系原则如下:

从齿轮传动的受力特征来看,在传动功率的同时,齿轮自身除了承担起传递转矩的作用外,还必然会伴随着径向和轴向的载荷。

利用行星轮周向负载和销轴传动负载的比例为1:1,所以行星轮各切向负荷是相等的。

由于行星轮的径向力和切向力具有一定的几何依赖性,所以行星轮各点的径向负荷是等效的,能够在行星轮部件内达到平衡,不会给差壳体带来额外的负荷,从理论上来说,也不会对主减齿的偏置量产生影响。

行星轮受到轴向力的作用与其受到径向力的作用相似,而行星轮所受的轴向力则要经过行星轮的后锥面才能与差壳体相平衡。

对于差动壳体,行星轮轴受力产生一组力对,在差壳体形变的情况下,各力偶会通过其理论中心点。

根据材料力学的基础原理,得出了在差动壳体上由力耦合引起的力矩会使差动壳体的弯曲变形增大,进而对主减齿的变位也有一定的影响。

侧齿轮受力与行星轮相似,其切向负荷和输出转矩均为均衡,径向负荷在侧齿轮中均衡,不影响主减齿位置;而轴向负荷也会产生力耦合,进而影响主减齿的偏置量。

差动壳是与主减速齿轮相连的,它的受力和变形状况对主减齿的偏差有很大的影响。

差壳体所受的外部载荷主要有:来自主减速齿轮的正向载荷、两端轴承的支承载荷。差壳所受的内荷载主要有:行星轮的轴向负荷、半轴轮的轴向负荷、销轴的动力偶荷载等。

在主减轮转动方向上,主减轮所产生的切向切向力和差壳体对销子所施加的力偶荷载相互抵消,使主减轮在转动方向上发生扭转变形。

差壳体的转矩变化是差壳体输出的旋转运动与输入的相位延迟,其波动量体现为主减速齿轮的传输误差,而对主减齿的位错量没有影响。

在材料力学上,主减速齿轮所产生的径向、轴向、径向两种力,均为简支梁结构,会发生弯曲变形,这是导致主减齿出现错位的重要因素。

差壳受到行星轮和主动轮的轴载,是差动壳体的内负荷,其理论上是均衡负载,但因其存在着诸如齿侧间隙和轴孔间隙等非线性间隙,进而影响了其性能。

差动壳体在加载后,由于轴向负载引起的力耦合不能通过其理论中点,从而在差动壳体上形成额外的扭矩负载,并使差壳体发生弯曲变形,从而引起主减挡齿轮的错动量。

根据材料力学的基础原理,简支梁的变形不仅依赖于载荷的幅值,还依赖于截面的抗弯模量,这与构件的特定结构有关。

差动壳自身的结构和受力模式是影响差动壳性能的主要的因素,差动壳的结构特点决定了差动壳在满足刚度和强度方面的要求。

其特点是:(1)差动壳为差动箱安装和润滑,在差动箱上设置大窗,以增强差动箱的刚度与强度;(2)在差动箱中设置不一样的加劲肋,以增强差动箱的刚度与强度。

差动器工作时,差动器与其固定的主减档齿轮一起旋转,但主减档的啮合点却是恒定的,即差动器在不同的相位下的抗弯横截面尺寸是不一样的。

这就造成了差动轮中各阶段的弯曲模量是不一样的,在同样的外部荷载作用下,所引起的弯曲变形也是不一样的,从而引起的错动量也是不一样的。

从上述分析中能够准确的看出,在差动箱结构中,减速齿轮所引起的错动量是一个与差动相位有关的周期函数。

由于主减齿的周期变动,主减齿传动的传动误差也会发生周期性的改变,并最终体现在运行噪音上。

如果考虑到传动系统的 NVH特性,对差动箱进行结构优化,需要在保证差动箱功能的前提下,尽可能降低其沿差动箱转动方向的刚度波动,具体方法是在差动箱中钻孔或设置刚性加劲肋。

在对差动箱进行受力分析的基础上,得出了主减齿机构作用在差动壳上的合力、差动壳的支承力和行星轮轴的合力的综合力。

它的受力原理如下:根据前一节对差壳体的非对称性进行了分析,得出了差壳体是由于外部荷载作用而引起的变形,其受力方向并没有改变。

然而,由于差动壳的转动方向非对称性,使得其在各工作阶段的弯曲模量存在一定的差异,从而使外部负载引起的形变为周期函数,并随着转动相位的变化而变化。

差动箱工作时,行星轮随着差动箱的旋转而同步旋转,差动箱与差动箱的啮合点也随着差动箱的旋转而旋转,差动箱的啮合点理论上与差动箱的转动相位是相对固定的。

因为组合作用力也会使差壳体发生弯曲变形,而组合作用力也会随着差壳体的旋转而发生偏转,所以有组合作用力对差壳体的弯曲变形也是周期函数,这与差壳体的转动相位有关。

差动箱的受力特点及结构特点决定了差动箱工作时的弯曲变形,是差动箱转动周期或其整数倍周期的两组周期变形。

在此基础上,本项目拟利用 Romax软件,以电动汽车输出齿轮副的错边量作为评估目标,从理论上验证以上研究内容,并在此基础上,提出基于周期错配的主减齿齿轮面向NVH的齿面修形优化设计方法。

以电动汽车变速箱为研究对象,在 Romax软件中,通过同步转动主减齿啮合位置与差动轮角相位,建立差动壳体不同角度下主减齿的错动量计算模型。

在本例中,仅存在两个行星轮,而差壳结构的再转动方向为180度对称,因此,主减齿的变位周期为180度。

在实际应用中,以10度为单位,构建了一种不平衡的计算模型,并将其进行了总结,得出以下图表。

针对不同加载条件下,以差动箱平均位相附近的位相作为差动壳体的计算相位值,建立包含差动内载与不内载作用下主减速齿轮的位移场分析模型,研究有/无内载条件下主减速轮的位移场分布。